گشتی در کارخانه تفنگ بادی Air Arms

گشتی در کارخانه تفنگ بادی Air Arms

نوشتهی استفان آرچر (Stephen Archer) ، سوم نوامبر ۲۰۱۵

در تابستان ۲۰۱۵، استفان آرچر، ناشر مجلهی اچ اِی ام[۳] از کارخانهی ایر آرمز در شهر هایلشام در انگلستان بازدید کرد. او در آنجا و در حین گردشش در کارخانهی ایر آرمز با مدیر عامل شرکت، Claire West، مدیر کل آن، Alan George و بسیاری دیگر از کارمندانش دیدار کرد.

کارخانهی ایر آرمز از سال ۱۹۸۳ در عرصهی تولید تفنگهای بادی فعال بوده و اولین تفنگ بادی PCP خود را در سال ۱۹۸۸ تولید کرد. در نتیجه این شرکت سابقهای طولانی دارد: جدیدترین قابلیتهای تولید و طراحی رایانهای با استفاده از تکنولوژیهای پیشرفته را با مهارتهای سنتی و وفاداری صنعتگرانه به کیفیت ادغام میکند.

عکس زیر قفسههای تفنگهای بادی تکمیلشده و فعالیتهای انجام گرفته در کارخانهی ایر آرمز را نشان میدهد.

در طی بازدیدم از کارخانهی ایر آرمز دسترسی کاملی به تمام بخشهای کارخانه داشتم و من را به عکاسی از همه چیز و پرسیدن تمام سؤالاتم تشویق کردند. این سطح از آزادی نشانهای بزرگ از اطمینان کارخانهی ایر آرمز به محصولاتش و نحوهی ساخت آنهاست!

در بازدید از کارخانهی ایر آرمز، به شدت تحت تأثیر مقدار خالص قطعاتی قرار گرفتم که به وسیلهی خود ایر آرمز {مستقیماً} درون کارخانه تولید میشود. به استثنای پیچ و مهرهها که تولید آنها در بیرون از کارخانه امری بدیهی است، ایر آرمز تقریباً تمامی قسمتهای تفنگهایش را خود تولید میکند.

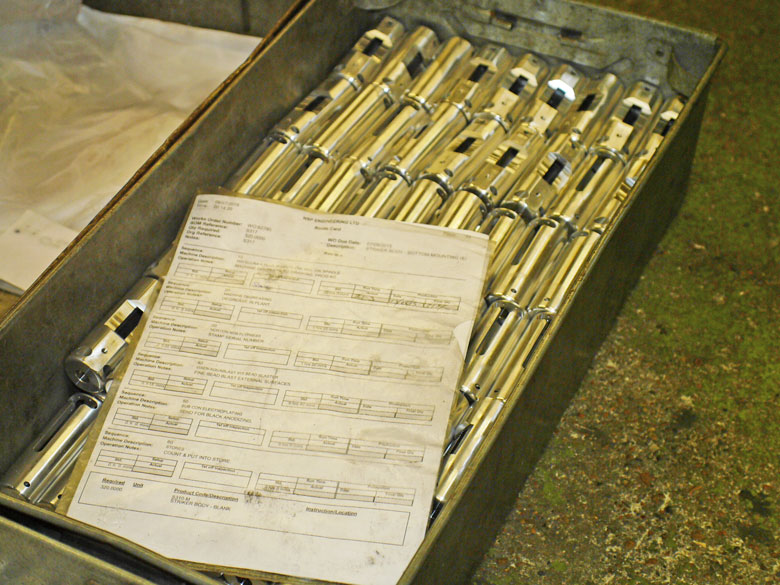

در اینجا طبقی حاوی بدنههای تفنگ را میبینیم که به تازگی به وسیلهی دستگاه سیانسی تراش خوردهاند. «کارت راهنمای[۷]» همراه آنها اطلاعات زیادی در مورد مواد اولیه، مراحل تولید ماشینی و کنترلهای کیفی را همراه با تاریخ و زمان هر رویداد ارائه میکند. تمام این دادهها در سیستم کامپیوتری ایر آرمز ثبت شدهاند تا این کارخانه از تاریخچهی دقیق هر یک از اجزای تفنگ بادی شما مطلع باشد.

تنها استثناءِ بزرگ در این بین قنداق های ایتالیایی زیبای مینلی و لولههای درجهی یک لوتار والتر است. اما حتی این لولهها هم مطابق با مشخصات تفنگهای بادی ایر آرمز ساخته شدهاند و پیش از مونتاژ باید کارهای بیشتری روی آنها انجام شود. بله البته که قنداق ها هم مطابق با مشخصات ایر آرمز تولید شدهاند.

در پایین، لولههای تفنگ در انتظار کنترل و مونتاژ هستند

در طی گشت خود در کارخانهی ایر آرمز، متوجه شدم که هر اسلحه به سفارش فروشنده یا توزیعکنندهای ساخته میشود. receiver نقش «قلب» اسلحه را بازی میکند و این مسئله در طی مراحل ساختش با برچسبی که به آن وصل شده مشخص میشود. این برچسب همه چیز، از نام مونتاژکار گرفته تا میزان فلز به کار رفته در تولید را مشخص میکند. بنابراین، هر قسمت از هر اسلحه تا مرحلهی یافتن مواد اولیهی بهکاررفته کاملاً قابل ردیابی است! این ویژگی برای من نمونهای برجسته از دقتی است که ایر آرمز برای تضمین کیفیتِ تا حد امکان عالی هر یک از تفنگهای بادی تولیدی خود به خرج میدهد.

در پایین، گیرندهی S510 در حال مونتاژ را به همراه برچسب شناسایی آن میبینیم

ایر آرمز مقادیر زیادی از مواد و حدیدهکاریهای سفارشی را به کار میبرد که مختص این شرکت هستند. این مواد اولیه به دلیل سطوح بسیار بالای ظرافت و مقاومت مشخص شدهاند.

در پایین، قسمتی از انبار مواد اولیه دیده میشود. موجودی انبار به طور واضح دارای چیدمانی منظم بوده و انتهای لولهها برای جلوگیری از اشتباه گرفتن آنها با مواد ظاهراً مشابه رنگ شده است.

مواد اولیه سپس با استفاده از انواع دستگاههای درجهی یکِ تراش سیانسی ، از جمله دستگاههای تراش سیانسی با قابلیتی به اندازهی ۱۱ محور، تراش میخورند تا به قطعهی نهایی تبدیل شوند. (به من اعتماد کنید، از پیشرفتهترین تجهیزات استفاده میشود!!!).

در اینجا مایکل، سرپرست بخش ماشینهای تراشِ Sliding Head را میبینیم که در حال تنظیم دستگاه تراش سیانسی بوده و از کارش لذت میبرد.

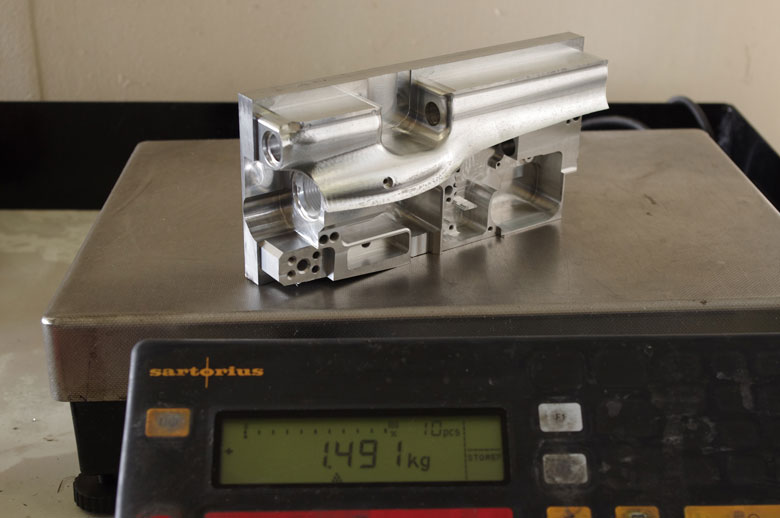

برخی ازقسمتهای مهم مانند receiver تفنگهای بادی PCP به طرز حیرتانگیزی پیچیده بوده و نیازمند مراحل ساخت زیادی هستند. سه عکس بعدی تعدادی از این مراحل را نشان میدهند. از آلن جورج، مدیر کل کارخانهی ایر آرمز برای فراهم آوردن این عکسها سپاسگزارم.

ابتدا شمش آلومینیوم aircraft-grade را مشاهده میکنیم که برای تولید بدنهی گیرندهی تفنگ بادی FTP ایر آرمز با استفاده از دستگاهها تراش میخورد. همانطور که میبینید وزن این شمش ۱۲/۳ کیلوگرم (۸۸/۶ پوند) است.

عکس دوم بدنهی FTP را نشان میدهد که تا حدی تکمیل شده است. وزن آن اکنون به ۴۹/۱ کیلوگرم (۲۸/۳پوند) کاهش یافته است.

پس از طی مراحل بسیار بیشتری آخرین قسمت در حالی از ماشین سیانسی جدا میشود که کاملاً با دستگاه پرداخت شده و وزنی به اندازهی ۰.۵۴۷ کیلوگرم (۱۹ اونس) دارد. ۸۲.۵٪ از جرم شمش اولیه برای تولید بدنهی نهایی با ماشینکاری از بین رفته است. همانطور که میبینید، در این بخش کاری بسیار بسیار پیچیده انجام میشود!

البته که محصولات ایر آرمز به خاطر پرداخت برجستهی خود مشهور هستند. برای مثال، در بازدیدم از کارخانهی ایر آرمز، شاهد پرداخت لولههای فشردهسازی فنر TX200 بودم. برای دستیابی به سطح آینهای، این لولهها حداقل در ۸ مرحله با ترکیبات جلا دهندهی اختصاصی پرداخت شده و صیقل مییابند.

متصدی تمام مراحل صیقلدهی را با دستکشهای نخی انجام میدهد. این کار از وارد آمدن آسیب به سطح به دلیل لکههای اسیدی ناشی از اثر انگشتان پیش از انجام پرداخت آبی جلوگیری میکند.

در پایین، پرداخت ناتمام لولهی فشردهسازی TX200 را میبینیم (هنوز خبری از دستکش نیست!). حتی در این مرحله، تشخیص این مسئله که لولهی فشردهسازی در واقع از دو قطعه جداگانه ساخته شده کاری تقریباً غیر ممکن است. تناسب و پرداخت آن به حدی خوب است که در چشم همه مانند یک قطعهی فولادی واحد به نظر میرسد.

هر اسلحه روی میزکار به وسیلهی تعداد کمی از مونتاژکارهای کلیدی بسیار کارآموخته مونتاژ میشود. هر یک از این افراد حداقل ۶ ماه آموزش میبیند و بیشتر مونتاژکارهای ایر آرمز دارای ۱۰ تا ۱۵ سال تجربه در زمینهی ساخت تفنگهای بادی هستند.

در اینجا مت، کارشناس فنی تفنگهای بادی را در حال کار در مراحل اولیهی مونتاژ یکی از تفنگهای بادی میبینیم.

و در اینجا آنا، کارشناس فنی تفنگهای بادی در حال انجام تست کارآیی بر روی عملکرد یکی از تفنگهای بادی PCP است.

در مراحلی مشخص در طول مونتاژ، بخشهای فرعی مونتاژ (یا اسلحههای نیمهتمام) آزمایش میشوند که این آزمایش تست شتاب دهانهی لوله، تست دقت، تست نشتی و تست نهایی را در برمیگیرد.

آزمایش نشتی فشار برای تفنگهای بادی PCP به تنهایی ۴۸ ساعت زمان میبرد تا تحمل اسلحه در برابر فشار تأیید شود. هر یک از تفنگهای بادی ایر آرمز قبل از ارسال ، در طی آزمایشهای درون کارخانه بین ۳۰۰ تا ۵۰۰ مرتبه شلیک کرده اند!

در نهایت، فردی به عنوان ناظر پیش از آماده شدن تفنگ بادیِ تکمیلشده برای ارسال، عملکرد قنداق تفنگ را آزمایش کرده و تستهای نهایی را انجام میدهد.

در پایین کارل، کارشناس فنی تفنگهای بادی را در حال آزمایش یکی از تفنگهای بادی FTP میبینیم

در طول گشتوگذار در کارخانهی ایر آرمز، تحت تأثیر میزان اشتیاق و تعهدی قرار گرفتم که آشکارا در بین تمامی کارکنان آنجا وجود دارد. ایر آرمز شرکتی خانوادگی است و فضایی خانوادگی و شاد دارد.

از شرکتی که طول مدت خدمت کارمندانش به طور متوسط به ۲۴ سال میرسد، همین شوخیهای خودمانی و خوشطبعیهای دوستانه انتظار میرود و همهی این افراد به طور جدی خود را وقف تولید تفنگهای بادی بینهایت باکیفیت و دقیق کردهاند.

این هدف آنهاست و این کارخانه با تولید هر یک از تفنگهای عرضهشده به نام ایر آرمز به عملی کردن این هدف افتخار میکند.

[۱۳] Matt

[۱۴] Anna

[۱۵] Carl